1.生产生产准备流程3P课程介绍

对于企业入职3-5年的制造、工艺、设备、质量、采购工程师甚至部分资深工程师对新产品导入流程中从产品开发到量产阶段的各个详细步骤及流程中的任务及目标,并非完整了解,从而导致新产品导入速度较慢;一些开发/导入过程中的关键步骤未考虑,导致新产品不能如期量产,甚至开发过程中出现关键质量问题,从而延长了新产品从导入到量产的周期。

本培训阐明了什么是生产准备流程,为何要做生产准备流程及如何做生产准备流程。如何做生产准备流程部分凝聚了讲师10多年工程开发NPDI(New Product Discovery Institute)的丰富实践经验及案例经验,从产品开发(NPD, New Product Development)转化为产品实现(PSS, Product Support Service)、工艺流程设计(PFC, Process Flow Chart)、样件试制(爬坡实验)--试生产及持续改进、设计更改验证(ECM, )、生产布局设计与物流规划、生产设备需求分析及规划、标准化作业规划、操作人员新产品作业指导等方面进行阐述,完整展示生产准备全流程及各步骤的实现。

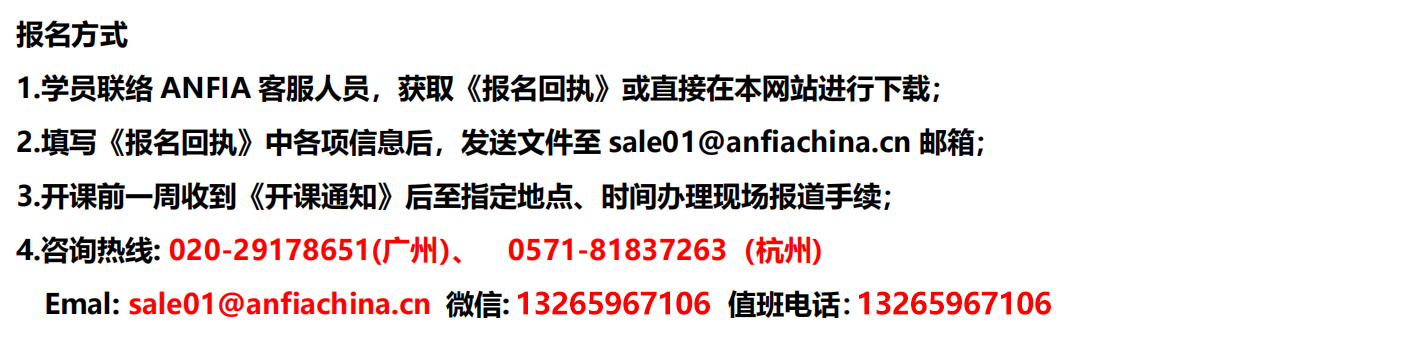

1.生产准备流程3P培训报名

2.生产准备流程3P培训时间

2024年1月14-15日,3月27-28日,5月28-29日,6月22-23日,7月27-28日,9月28-29日,11月26-27日

3.生产准备流程3P培训费用与地点

公开课程地点:杭州、上海、北京、广州每月滚动开课,该课程可安排进厂内训。

课程费用:4000RMB/人(含授课费,资料费,午餐费,茶点),3人以上团体报名9.5折优惠。该课程可安排进厂内训,受训名额不限。

4.生产准备流程3P培训优势

知识讲解、案例分析讨论、角色演练、小组讨论、互动交流、游戏感悟、头脑风暴、强调学员参与。

生产准备流程3P培训大纲

3P是生产准备流程(Production Preparation Process)的英文缩写。精益专家通常认为3P是精益工具箱中威力巨大的武器,不过在实施中对项目团队要求也相当较高,需要团队对精益原理和工具的应用有较好的基础。

3P是在新产品投产之前或新工厂布局前,通过按精益原则设计生产流程来确保制造能力、构建流程的品质内置、确保设计的生产流程具有高效率和低成本。生产准备流程将最小化新产品导入或新工厂建设项目资源,如设备投资、工厂场地、工装夹具和投产或新工厂建设时间等。

在新工厂建设或产品设计过程的早期阶段,即在对工厂平面布置图和作业流程确定之前,通过3P项目模拟实际产品的组成和新生产线的运行,来设计和实验符合项目设定要求的生产流程。其目标是未来在生产设定产品时,在完成设计需求数量的同时拥有完美的质量和预设的成本,同时生产流程具有灵活性和易升级性。

和大量事后精益改善工具不同,3P是在产品开发的早期阶段消除浪费和降低成本的高效工具。企业面对不断变化的市场需求,需要不断导入新产品来推陈出新,从而保持市场领先优势,3P是辅助实现其目标的完美工具。

参加3P项目的跨职能团队应包括设计工程师、制造和工艺工程师、作业员工、流程专家和其他协助将产品推向市场人员等。 应用精益原则和跨功能团队方式创建模拟的产品和作业流动的过程,从而验证设计的有效性。

1.了解3P

1.1 什么是3P?

1.2 3P的应用范围

1.3 3P的目标和收益

1.4 流水线举例

2 常用精益工具

2.1 布局及生产线设计

2.2 线边设计

2.3 标准化作业

2.4 可视化管理

2.5 浪费的产生和发现

2.6 问题分析工具

3 3P 16大原则

4 3P实施12步骤

4.1 PDCA

4.2 7design七种设计

4.3 夹具、治具和机器设备的概念

4.4 持续改善

6、布局沙盘模拟实战与七种设计

6.1、7种设计

6.2、方案优选7?

6.3、Process at a glance

6.4、Moonshine

6.5、YAMAZUMI

7、LCA低成本自动化

7.1、介绍

7.2、自动化的点检表及步骤

7.3、工具与夹具

7.4、机器自动时间 (MT)

7.5、自働化

7.6、自动化化及卸载时间

7.7、LCA设计指引

7.8、内部LCA设计团队

7.9、LCA设计及制作的步骤

8、现状分析

8.1、现有问题发掘GEMBA WALK & WASTE HUNTING

8.2、PQ分析

8.3、FISHBONE 鱼骨图分析

8.4、TT vs.CT

8.5、操作人员数计算

8.6、现有布局物流分析

8.7、KPI现状计算

9、标准作业

9.1、什么是标准作业;

9.2、标准作业法;

9.3、工时节约法则.

10、执行计划

10.1、设备计划

10.2、工装夹具开发计划

11.十、项目管理

11.1、项目成功要素

11.2、项目A3报告